2023年度 超音波による洗濯排水中

マイクロプラスチックファイバー回収装置開発 補助事業

1 研究の概要

環境中のマイクロプラスチックのうち、その多くを占めるとされる洗濯排出中のマイクロプラスチックファイバーの高効率かつ低コストなマイクロプラスチックファイバー回収装置を開発する。特に、従来は高価なガラス製マイクロ流路中で行われていた音響収束によるマイクロプラスチック回収を、金属チューブ内へと適用する。そして、分離部の形状を最適化することで、高効率かつ低コストなマイクロプラスチック回収技術を確立する。次に、これを並列化および直列化することで、高流量かつ高濃度濃縮デバイスとする。

2 研究の目的と背景

近年、微小なプラスチック片であるマイクロプラスチックによる汚染状況の調査が進むにつれて,合成繊維由来のマイクロプラスチックファイバーが問題視されつつある。マイクロプラスチックファイバーは、海底の堆積物中のマイクロプラスチックの大半を占めているだけでなく、魚、エビ,プランクトン等の海洋生物の体内からも多く検出されている。さらに、一旦体内に取り込まれると長時間留まり摂食を阻害することで、成長と生殖を抑制すると報告されている。それらの発生源として、洗濯排水中のマイクロプラスチックファイバーが考えられる。洗濯排水は、下水処理場で処理されるものの、その数%程度は処理しきれずにから環境中へと排出されていると報告されている。そのため、各洗濯機のレベルで、マイクロプラスチックファイバーの排出を抑制するための回収技術の開発が強く望まれている。

そこで、本研究では以下の各項目を実施することで,マイクロプラスチックファイバーの回収装置の開発を目指す。まず、従来は高価なガラス製マイクロ流路中で行われていた音響収束によるマイクロプラスチック回収を、金属チューブ内へと適用する。そして、音響収束の条件および収束後の分岐部の形状を最適化することで、金属チューブによる音響分離機構の最適化を行う。次に、金属チューブを束ねることで並列化し、高流量を目指す。一方で、金属チューブを直列に接続することで、3連続濃縮による高濃度濃縮を目指す。そして、並列化と直列化を組み合わせることで、高流量かつ高濃度濃縮が可能なデバイスを開発する。一方で、洗濯排水中のマイクロプラスチックファイバーのサイズや濃度を調査し、装置の要求仕様を作製する。最終的にはその要求仕様を満たす洗濯排水中のマイクロプラスチックファイバー回収装置を開発する。

3 研究内容

本研究では、ステンレス製 (SUS316) 円管内での音響放射力を用いて、従来よりも高効率な回収デバイスを開発する。まず、円管1本を用いて流量に対する粒子の収束状態を評価する。次に、円管のアレイ化による高流量化と濃縮回収するための分離機構を開発する。最後に、分離機構を直列化した高濃縮デバイスを開発し、洗濯排水中のMPFを含むサンプルを用いた実証実験により、その有効性を検証する。

3.1 円管による音響収束の高流量化

3.1.1 目標収束幅の設定と測定

従来の回収装置では流量が1 mL/minの1分岐につき3倍濃縮であった。本研究では、円管1本あたり10 mL/minの10倍濃縮を目標とした。円管はステンレス製 (SUS316) の内径0.8 mm、長さ200 mmのものを用い、円管を超音波振動するための圧電素子を接着した。円管内はハーゲンポアズイユ流れであるとみなせるので、円管の中心で最大、管壁でゼロとなる放物状の速度分布が得られる(3)。この速度分布を積分して流量を求め、流量が全体の1/10となるような円管の中心から半径方向の距離を計算すると90.6 µmとなる。よって収束幅が181 µm以下であればMPの10倍濃縮が可能となる。

収束幅を測定するために、円管の出口にガラス管を接続し収束状態を観察した。さらに、二次元的に評価するためにガラス管を正面とプリズムで真横から見た側面の二方向から撮影した。撮影した動画の各フレームを重ね合わせた軌跡像の長手方向の輝度を平均し、輝度分布を作成した。また、粒子1個の輝度の平均値を基準線とし、この値を超えた範囲を収束幅とした。この際、光の屈折によりガラス管内の粒子は拡大して写る。そこで、実際の幅と拡大した幅の値をもとに多項式近似を行い、収束幅の補正式を導出した。

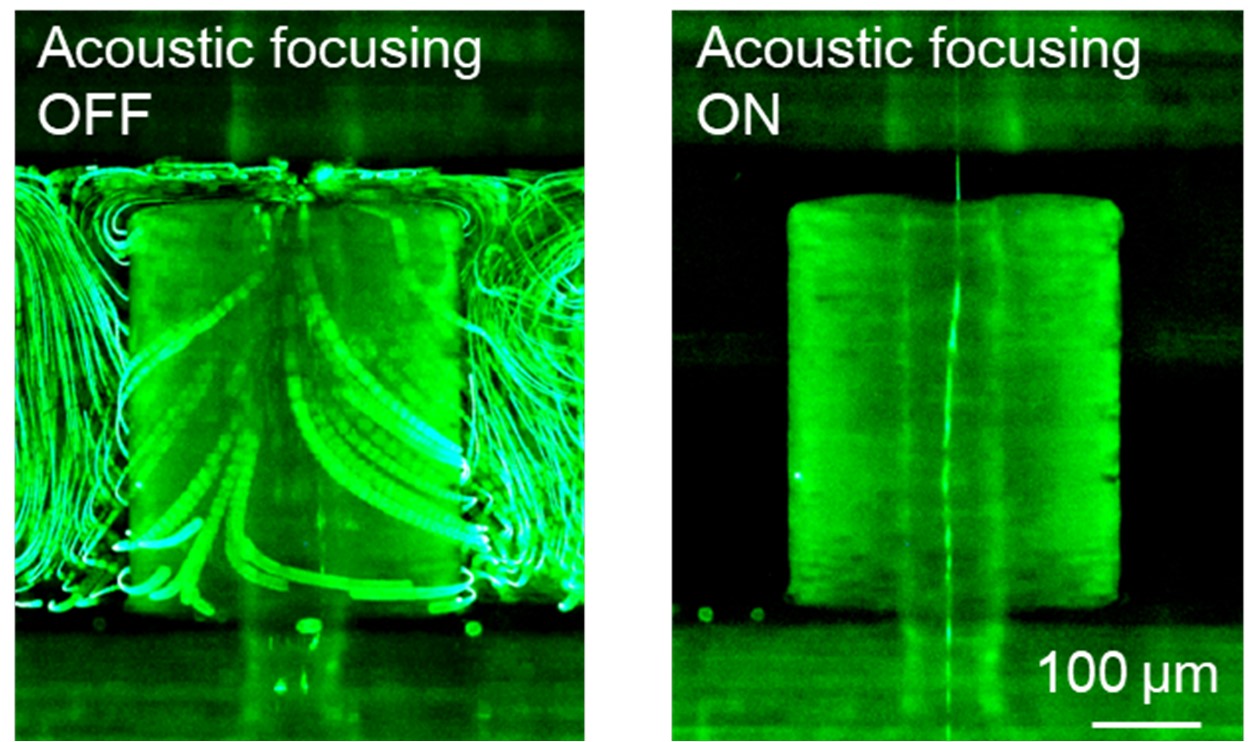

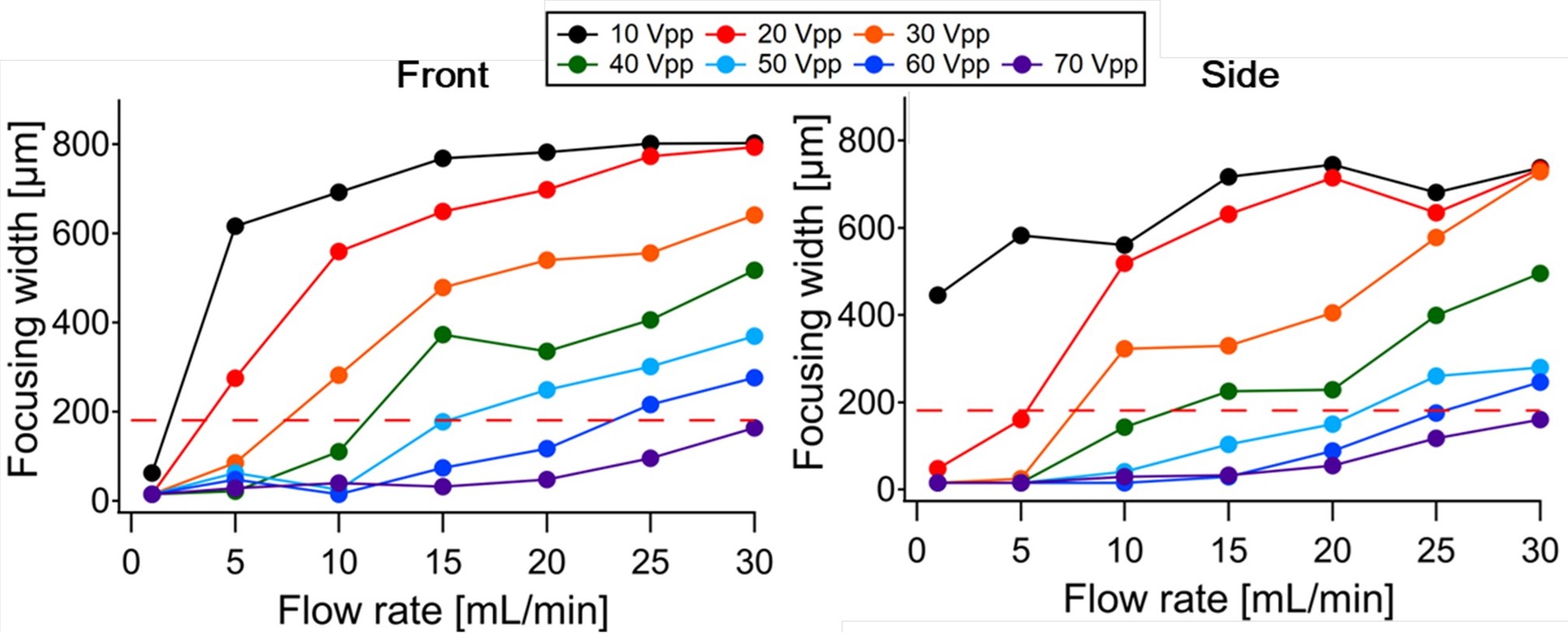

3.1.2 流量と収束幅の関係

円管内音響収束による粒子の収束幅を、流量と印加電圧の大きさを変えながら評価した。直径15 µm粒子の懸濁液を送液し、流量1 mL/minから30 mL/minまで変化させ、印加電圧10 Vppから70 Vppまでの各条件で収束幅を測定した (図1)。その結果、40 Vpp以上で流量10 mL/minにおいて目標収束幅を達成し、さらに電圧を上げることで30 mL/minでも181 µm以下に収束させることができた。

Fig. 1 The focusing width as a function of flow rate at different excitation voltages. The focusing width was determined from the front and side views of the glass tube. The red dashed line shows 181 µm, the required width for collecting a 10-times concentrated MP sample.

3.2 並列化分離機構の開発と実証

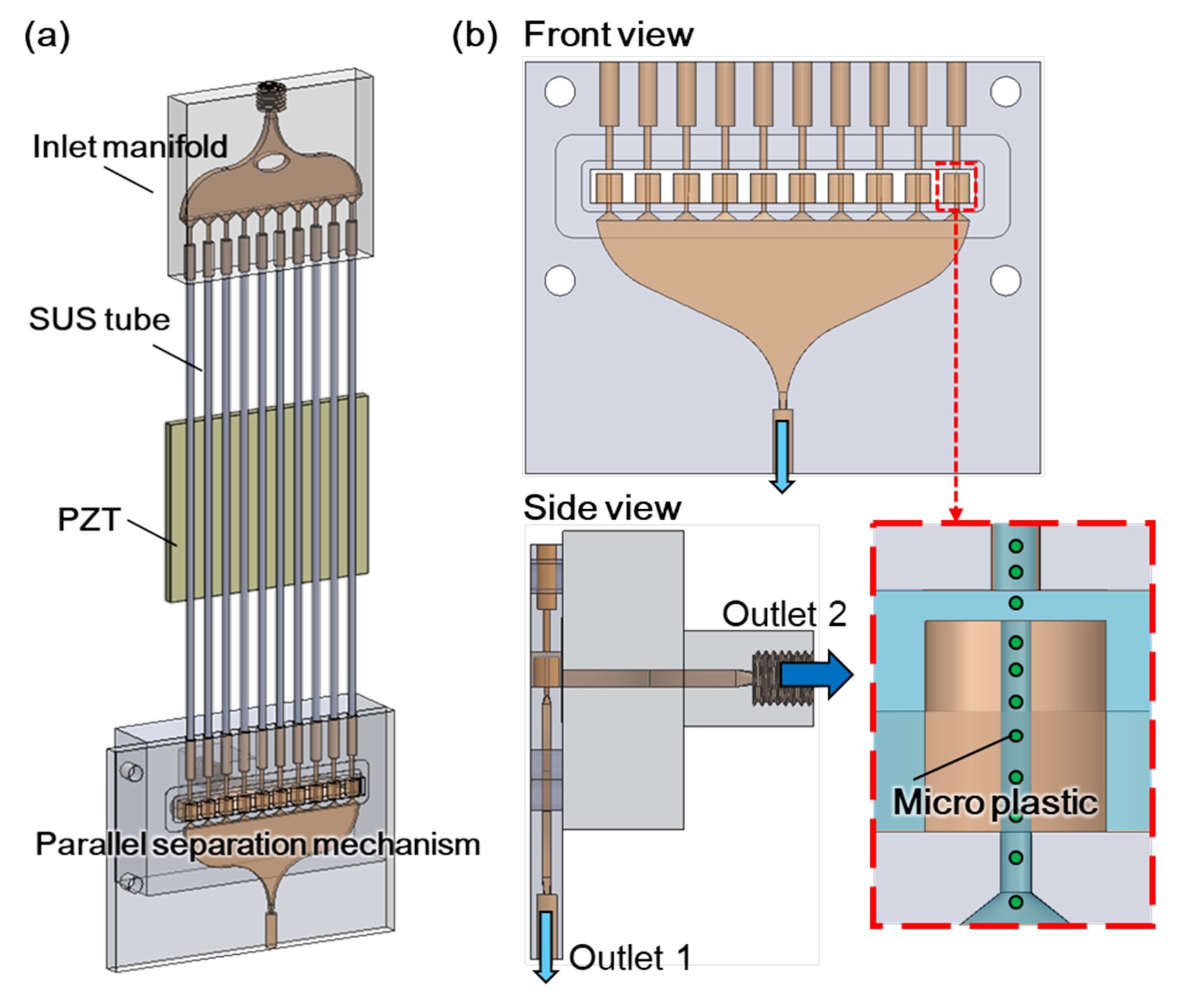

3.2.1 装置の概要

音響収束を用いたMP回収装置の実用化に向けて更なる高流量を目指し、円管のアレイ化と濃縮回収できる流路を開発した。本装置は10本にアレイ化した円管とその上部には円管導入部、下部にはMPの収束後に濃縮回収するための並列化分離機構が接続されている (図2a) 。送液された懸濁液は円管導入部内で分流され、アレイ化円管へ10 mL/minずつ流れる。図2bに示している並列化分離機構内にはアレイ化円管に合わせて並列化した円柱があり、収束したMPを含む円管中央の流体は真下の円柱中央の穴を通りMP濃縮側 (Outlet 1) へ、残りの流体は真横のMP除去側 (Outlet 2) へ流れ分離される。このとき流量比がMP濃縮側:MP除去側 = 1:9となるように、接続チューブの圧力損失を求め寸法を設定した。また、実際に求めたチューブを用いて出口の流量比を測定し、長さを調整した。

Fig. 2 Schematic illustration of the acoustic separation device. (a) The overall view. (b) Detailed view of the parallel separation mechanism.

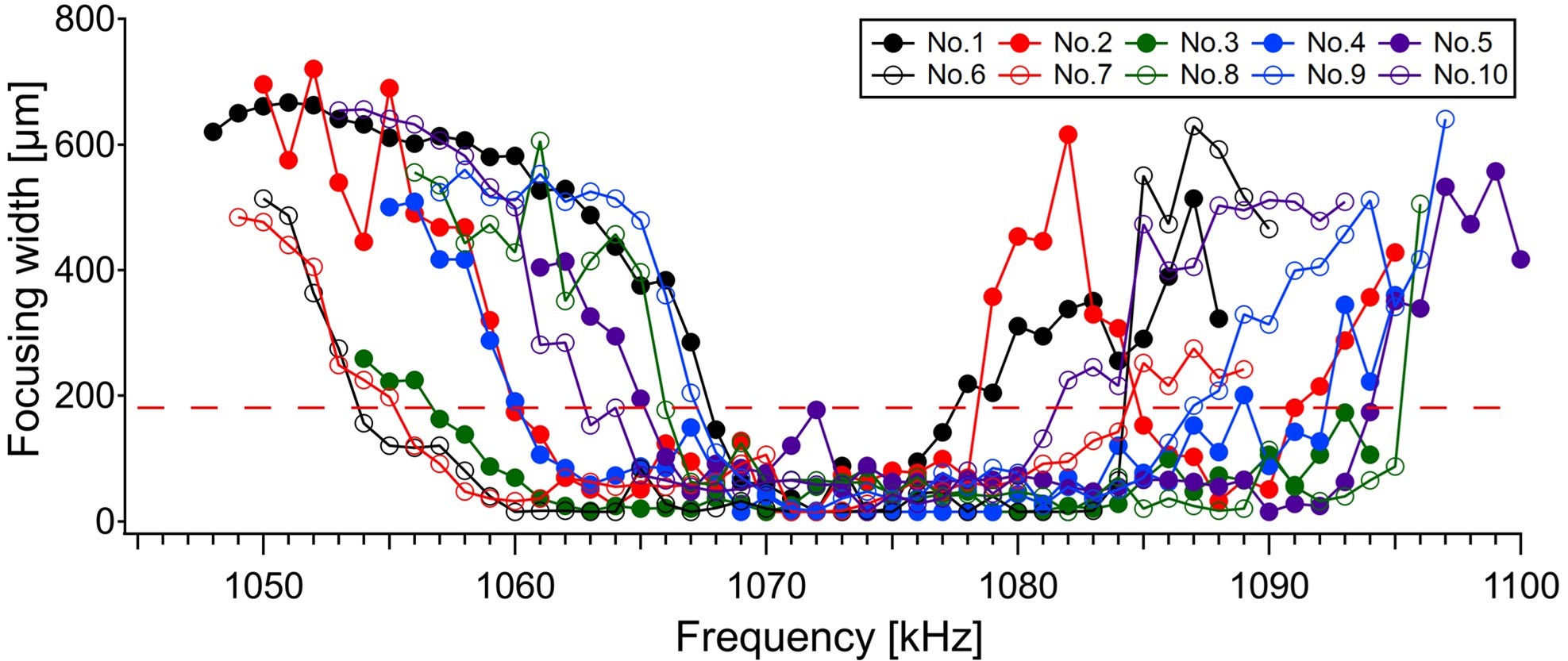

3.2.2 最適周波数の決定

アレイ化した10本の各円管で収束可能な周波数範囲を探索し、周波数が重なる範囲を特定した。周波数は41 kHzの範囲を1 kHzずつ調整し収束幅を測定した。図3は正面から観察した収束幅のグラフである。側面でも同様の結果が得られ、正面と側面の両方で1069 kHzから1076 kHzの範囲ですべての円管が181 µm以下の収束幅となった。

Fig. 3 The focusing width versus frequency for each tube from the front view, with the red dashed line indicating the target focusing width (181 µm).

3.2.3 サイズ別回収率の評価

MPサンプルのサイズ別に、並列化分離機構の回収性能を評価した。MP濃縮側とMP除去側から30秒間分取したサンプルの質量とMP濃度をそれぞれ測定し、 MP数を算出した。濃度が低い場合は目開き1 µmのメンブレンでろ過し、顕微鏡観察により全数カウントした。回収率は、回収サンプル全体のMP数に対するMP濃縮側のMP数の割合とし、濃縮率は、回収サンプル全体の質量に対するMP濃縮側の質量の割合として算出した。

MPサンプルは直径10、 15、 50、 100、 200 µmの粒子および0.6 T×200、 1.0 T×200 µmのファイバーをそれぞれ流し評価した。一例として、分離機構の一部における15 µm粒子の濃縮分離の様子を図4に示す。直径15、 50、 100 µmの粒子と各ファイバーは99%以上の回収率で10 倍以上に濃縮できた。しかし、10 µm粒子は音響放射力が足りず中央に収束しきらず、逆に200 µm粒子は音響放射力が強すぎたために節の位置の乱れの影響を受けて、回収率が低下した。したがって、15~100 µmの範囲のMPは本装置で回収できるだろう。

3.3 高濃縮回収に向けた直列化デバイスの開発

10倍濃縮回収を実証した並列化分離機構の後に、単一の分離機構を2段直列に設けることで、1000倍の濃縮回収が可能なデバイスを開発した。各分離機構で流量比を1:9に分離できるように、接続チューブの長さを調整した。

3.3.1 サイズ混合サンプルと繊維屑の回収率評価

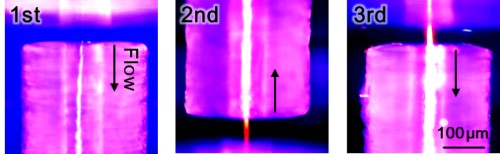

これまでに回収可能であることが示された直径15、 50、 100 µmの粒子および1.0 T×200 µmのファイバーをすべて懸濁したサイズ混合サンプルと、洗濯排水から採取したMPFサンプルを用いて回収率を評価した。なお、MPFは、洗濯排水から100 µmのメッシュで大きなものを除外した後、15 µmのメッシュで回収したものを用いた。回収実験では、MP濃縮側とMP除去側から60秒間分取し、3.3節と同様の手順で回収率および濃縮率を算出した。サイズ混合サンプルの各分離機構での濃縮の様子を図5に示す。その結果、サイズ混合サンプルの各サイズのMP、洗濯排水中のMPFの回収率はすべて90%以上で1000倍以上に濃縮できた。

Fig. 5 Overlaid images of size-mixed microplastic samples flowing in the parallel separation mechanism at the first stage and the separation mechanisms at the second and third stages.

4 結言

本研究では、MPの新たな回収方法として提案されている音響収束を用いた回収の高効率化を目的とし、円管のアレイ化による音響収束の高流量化と分離機構の直列化による高濃縮回収を達成した。

5 本研究にかかわる知財・発表論文等

論文

Y. Ohori, Y. Iwadare, A. Nakayama, Y. Akiyama, High-Efficiency and Chemical-Free Microplastic Recovery from Laundry Effluent Using Parallel and Series Acoustic Focusing Systems, 2025, 517, 164303 DOI:10.1016/j.cej.2025.164303

学会発表

大堀 結丸、中山 明美、秋山 佳丈、マイクロプラスチック回収のための円管内音響分離の高流量化に向けた検討、日本機械学会年次大会、J222p-09、2023/9/5

大堀 結丸、中山 明美、秋山 佳丈、円管内音響収束のアレイ化によるマイクロプラスチック回収の高流量化に向けた検討、日本機械学会第14回マイクロ・ナノ工学シンポジウム、6P5-PN-36、2023/11/6

岩垂祐樹、秋山佳丈、プラスチック微粒子のフロー式顕微ラマン分光分析に関する研究、日本機械学会年次大会、J024-04、2024/9/9

大堀 結丸、中山 明美、秋山 佳丈、音響収束を利用した並列化分離機構によるプラスチック微粒子の高効率回収、日本機械学会第15回マイクロ・ナノ工学シンポジウム、27P3-76、2024/11/27